فرآیند جوشکاری صحیح به چند عوامل مهم مانند نوع فلز، نوع جوشکاری، ضخامت فلز، آمپر، جریان برق و الکترود و زاویه تورچ بستگی دارد. اگر شما نتوانید تمام موارد بالا را به درستی تنظیم و رعایت کنید فلز شما دچار نقص جوشکاری می شود. عیوب جوش می تواند دلایل مختلفی داشته باشد. بروز هرگونه انقطاع در ساختار فلز جوش را ناپیوستگی جوش گویند. از این منظر تمامی جوش های ذوبی دارای ناپیوستگی هایی در مقیاس میکروسکوپی می باشند. اما آنچه یک ناپیوستگی را خطرناک می سازد، افزایش پتانسیل تاثیرگذاری منفی آن بر خواص مورد انتظار جوش است. در ادامه مطلب از سایت آموزشگاه آریاگستر انواع عیوب جوش را بررسی می کنیم.

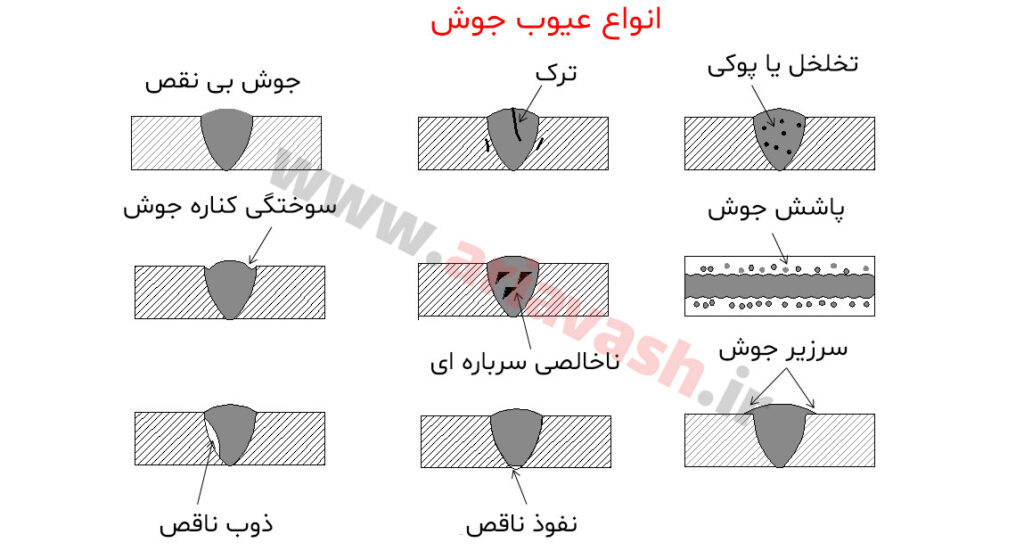

انواع عیوب جوش

نقص های جوشکاری را می توان دو بخش داخلی و خارجی تقسیم کرد.

عیوب جوش خارجی و انواع آن

عیوبی که پیوستگی ساختاری جوش را به شکل قابل ملاحظه ای متاثر نموده و ابعاد یا فراوانی آنها در سطح یا حجم مشخصی از جوش بیش از مقادیر مندرج در مراجع مهندسی (مقررات، استانداردها، نضامنامه ها و …) باشند، به عنوان عیوب ساختاری جوش یا نقص خارجی جوش شناخته می شوند.

ترک (Crack)

سوختگی کنار جوش (Undercut)

پاشش جوش (Spatter)

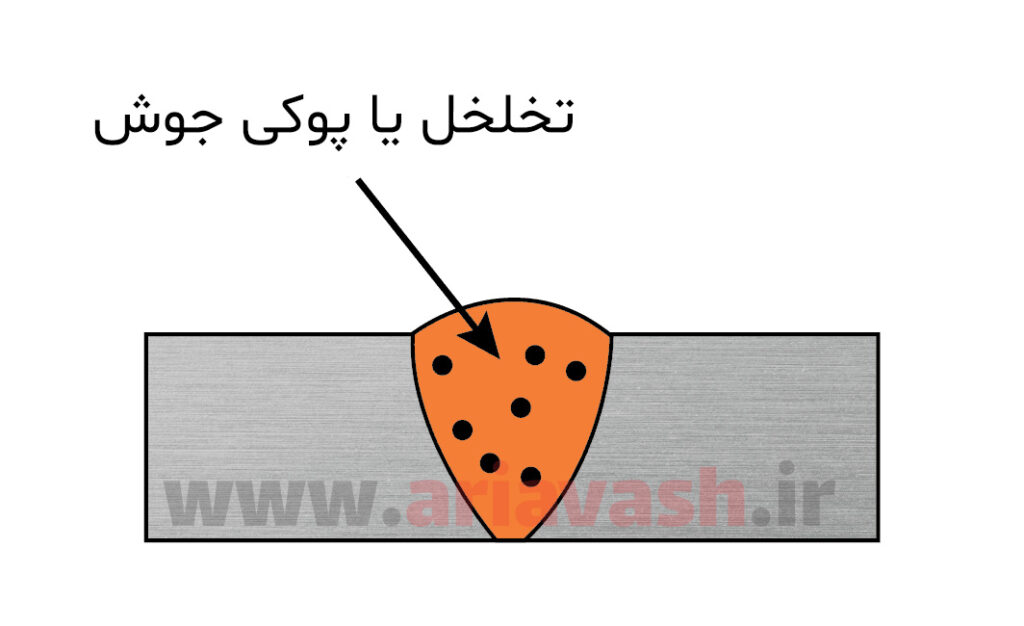

تخلخل یا پوکی (Porosity)

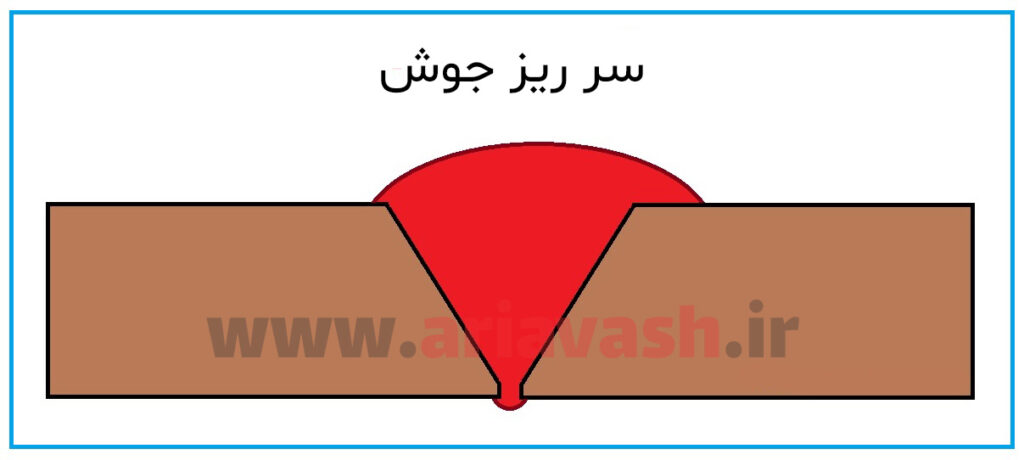

سرریز جوش (Overlap)

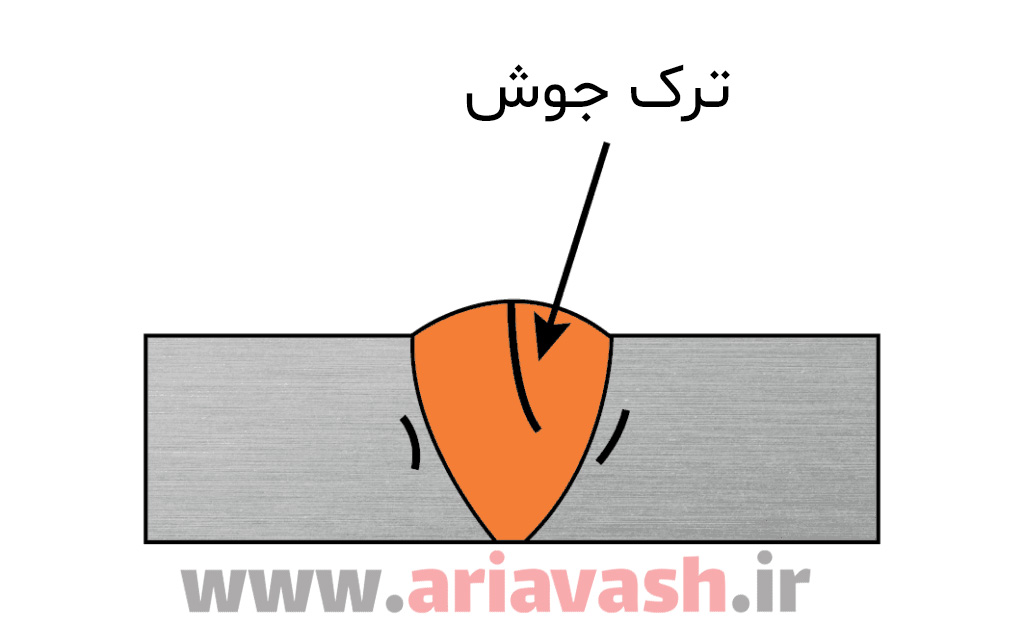

عیوب ترک جوش (Crack)

ترک ها از جمله مهمترین عیوب در اتصالات جوشی بوده و بر اساس تجربیات، وجود آنها می تواند تاثیرات جدی بر عملکرد ساختار جوش داشته باشد. بنابراین حساسیت فراوانی در خصوص عدم وجود ترک در اتصالات جوشکاری شده وجود دارد. همچنین ترک جوش در دمای های مختلفی ایجاد می شوند :

ترک گرم (Hot Crack)

این نوع ترک در هنگام سرد شدن در فلز جوش و یا مجاورت آن به وجود می آیند. در صورت وقوع این ترک در فلز جوش، با نام ترک گرم و چنانچه در مجاورت جوش ایجاد شود با نام پارگی گرم شناخته می شود.

ترک سرد (Cold Crack)

این نوع ترک جوش در پایان فرآیند جوشکاری رخ می دهد که درجه حرارت کاملا پایین می باشد. گاهی اوقات ترک سرد چندین ساعت پس از جوشکاری یا حتی پس از چند روز قابل مشاهده است.

علل ایجاد ترک جوش

میزان گاز هیدروژن بالا

پارامتر های جوشکاری نامناسب

تمیز نبودن سطح فلز و الکترود

ترکیب شیمیایی فلز پایه ( وجود عناصر ناخالصی )

راه های پیشگیری از ایجاد ترک جوش

کنترل منابع هیدروژن

کنترل ساختار

کنترل میزان تنش

کنترل ترکیب شیمیایی فلز جوش

انتخاب صحیح پارامترهای جوشکاری

کاهش سرعت جوشکاری، احتمال بروز ترک را کاهش خواهد داد.

مرتبط بخوانید : با انواع جوشکاری و نحوه آموزش آن آشنا شوید

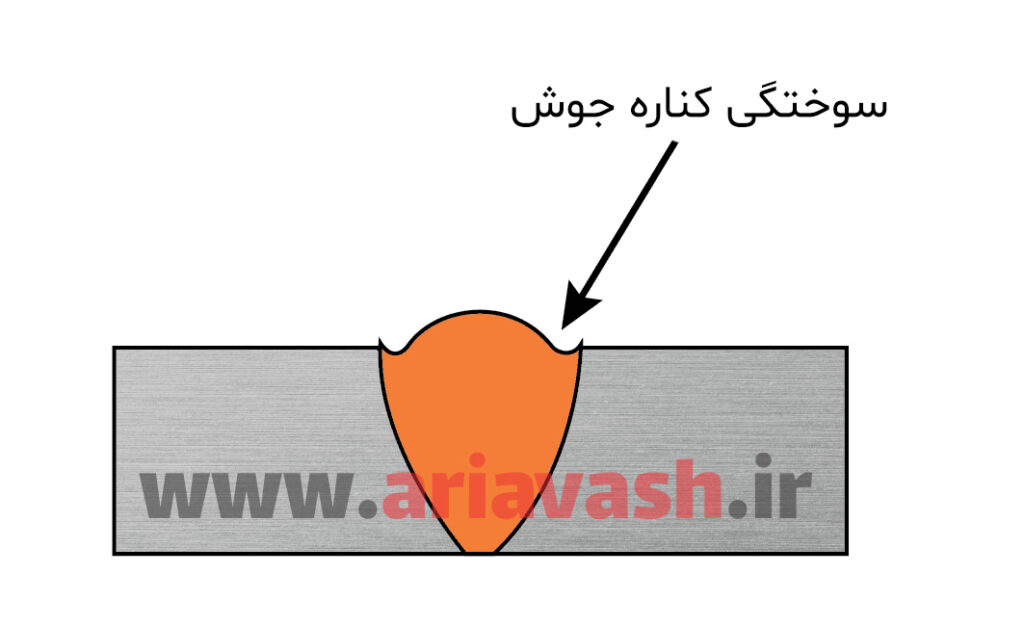

عیوب سوختگی کناره جوش (undercut)

هنگامی که پایه فلز از ناحیه جوش ذوب می شود، سپس یک شیار به شکل شکاف ایجاد می شود، این نوع عیوب جوش را سوختگی کناره جوش می گویند به عبارتی دیگر ایجاد کاهش ضخامت در محل اتصال فلز جوش و فلز پایه را سوختگی کناره جوش می نامند که به دلیل کاهش سطح مقطع موثر اتصال و نیز افزایش تمرکز تنش می تواند منجر به کاهش استحکام خستگی اتصال جوشی شود.

علل ایجاد سوختگی کناره جوش

درجه آمپر بیش از حد می تواند یکی از علت های ایجاد سوختگی کنار جوش شود.

اگر از الکترود نامناسب استفاده کنید یا زاویه جوش الکترود اشتباه باشد، ممکن است سوختگی کناره جوش ایجاد شود.

ضخامت و طول الکترود نیز می تواند یکی از دلایل ایجاد عیوب جوشکاری، سوختگی کنار جوش شود.

سرعت سریع تورچ بر روی فلز نیز می تواند باعث ایجاد سوختگی کنار جوش شود.

راه های پیشگیری از ایجاد سوختگی کناره جوش

آمپر جوشکاری با توجه به نوع فلز و ضخامت آن تنظیم کنید

سعی کنید هنگام جوشکاری زوایه الکترود بین 30 درجه تا 45 درجه باشد.

با توجه به آمپر و نوع فلز، طول و ضخامت الکترود را به درستی انتخاب کنید.

هنگام جوش دادن فلزات، تورچ را به آرامی حرکت دهید.

مرتبط بخوانید : 4 وضعیت جوشکاری را بشناسید+تصویر

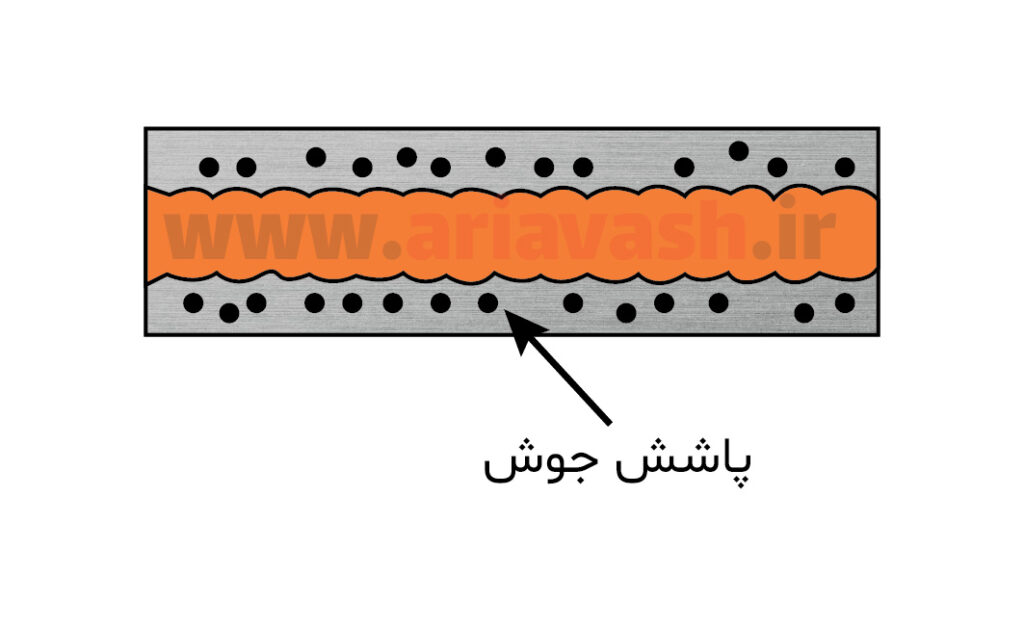

عیوب پاشش جوش (Spatter)

وقتی فیلر درحال ذوب شدن است و قطرات فلز از محل جوش خارج شوند به سطوح کناره فلز چسبیده می شوند و در این صورت عیوب جوش یعنی پاشش جوش ایجاد می شود. به عبارتی دیگر برخی از فرایند های جوشکاری با قوس الکتریکی مانند جوشکاری الکترود دستی و یا جوشکاری میگ و تیگ موجب پاشش فلز جوش مذاب به اطراف ناحیه اتصال می گردند. از جمله دلایل بروز این عیب انتخاب جریان جوشکاری نامناسب است.

علل ایجاد پاشش جوش

جریان جوشکاری بالا

هرچه قوس الکتریکی بیشتر باشد درصد ایجاد پاشش جوش نیز بالا است.

محافظت گاز (gas shielding) نامناسب

راه های پیشگیری از ایجاد عیوب پاشش جوش

استفاده از محافظت گاز (gas shielding) مناسب با نوع فلز

جریان جوشکاری متوسط

کاهش فاصله قوس الکتریکی با فلز

تخلخل یا پوکی جوش (Porosity)

حبس شدن گاز در فلز جوش به هنگام انجماد باعث ایجاد تخلخل یا حفره گازی می گردد.

علل ایجاد تخلخل یا پوکی جوش

تنظیم نبودن میزان تیز بودن نوک الکترود با توجه به نوع فلز و نوع جریان جوشکاری

فاصله بیش از حد قوس الکتریکی با فلز

کثیف بودن سطح فلز یا الکترود

راه های پیشگیری از ایجاد تخلخل یا پوکی جوش

انتخاب مناسب الکترود و تنظیم کردن نوک آن با توجه به جریان جوشکاری

کاهش فاصله قوس الکتریکی با فلز

تمیز کردن سطوح فلز و الکترود قبل از شروع عملیات جوشکاری

عیوب سرریز جوش (Overlap)

عبور فلز مذاب از مرزهای مهره جوش و قرار گیری آن بر روی فلز پایه منجر به ایجاد عیب جوش با نام روی هم افتادگی می گردد.

علل ایجاد سرریز جوش

روش جوشکاری نادرست

استفاده از الکترود هایی با قطر زیاد

جریان جوشکاری بالا

راه های پیشگیری از ایجاد سرریز جوش

با توجه به نوع فلز و جوشکاری، جریان برق، آمپر و قطر الکترود را به درستی انتخاب کنید.

جریان جوش کمتر

استفاده از قطر الکترود کوچک

عیوب جوش داخلی و انواع آن

رخداد نقص در هر یک از خواص اتصال جوشی بدون هرگونه علائم ظاهری را عیوب جوش داخلی گویند. به عنوان نمونه می توان به کاهش مقاومت در برابر خوردگی در اتصالات جوشی از جنس فولاد زنگ نزن اشاره نمود.

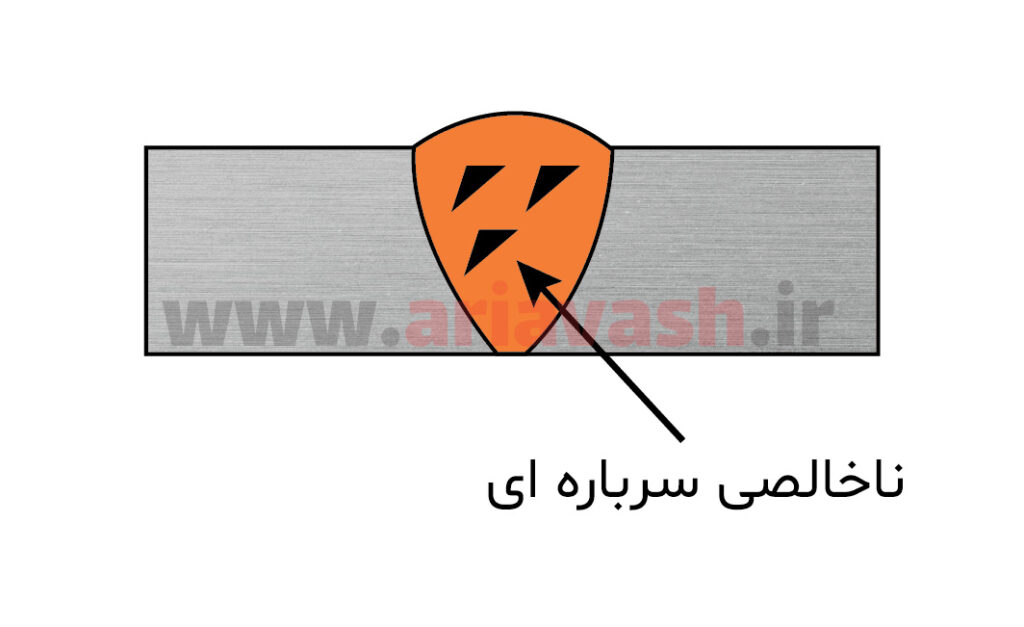

ناخالصی سرباره ای (Slag inclusion)

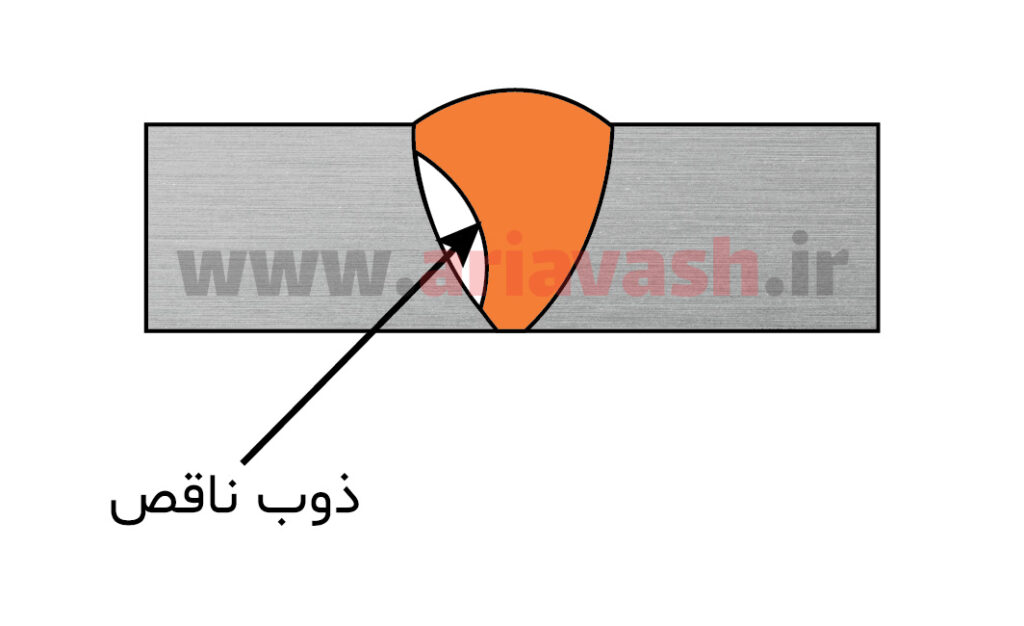

ذوب ناقص (Incomplete Fusion)

نفوذ ناقص (Incomplete penetration)

مرتبط بخوانید : 10 نکته مهم در تنظیمات اینورتر جوشکاری ( راهنمای کار با دستگاه جوشکاری)

ناخالصی سرباره ای (Slag inclusion)

معمولا ناخالصی های غیر فلزی در فلز منجمد شده محبوس گردیده و در پاسهای مختلف جوش باقی می مانند.

علل ایجاد ناخالصی سرباره ای جوش

عدم تمیزکاری مناسب بین پاس جوشکاری

بریدگی و سوختگی در پاس های میانی یا پاس ریشه

عدم مهارت جوشکار

حرکت سریع تورچ بر روی فلز

زوایه نامناسب الکترود بر روی فلز

راه های پیشگیری از ایجاد سرریز جوش

کنترل سرعت حرکت تورچ

تمیز کردن سطوح فلز و الکترود

تعیین زاویه مشخص الکترود

عیوب ذوب ناقص جوش (Incomplete Fusion)

عدم ذوب و پیوستگی کامل فلز جوش و فلز پایه در تمامی سطوح تماس موجود در اتصال جوشی نفوذ کامل را عیب ذوب ناقص گویند که اغلب بر دیواره یا ریشه اتصال و یا بین پاس های متوالی جوش رخداده و ضمن کاهش سطح مقطع موثر جوش، باعث افزایش تمرکز تنش در محل عیب و کاهش قابل ملاحظه ای در استحکام اتصال به ویژه در بارگذاری های دوره ای می گردد.

علل ایجاد ذوب ناقص

حرارت کم

موقعیت نامناسب خال جوش

زوایه الکترود و تورچ نادرست

راه های پیشگیری از ایجاد ذوب ناقص

تنظیم حرارت مناسب با توجه به ضخامت فلز

سعی کنید الکترود و تورچ را در زاویه ای نگهدارید که لبه های خال جوش به درستی ایجاد شود.

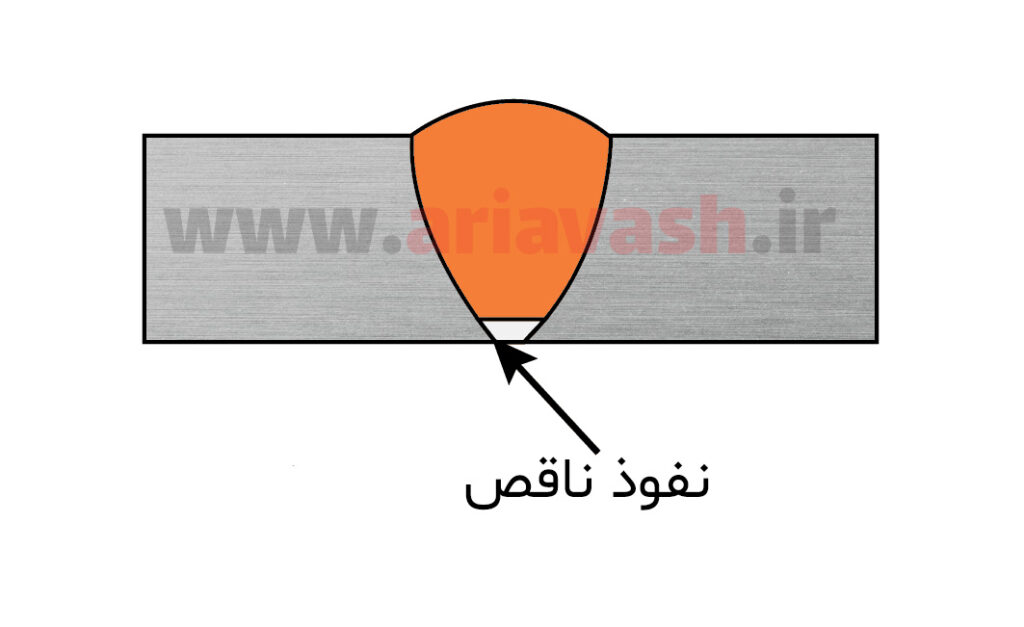

نفوذ ناقص (Incomplete penetration)

این عیب زمانی که فلز جوش نتواند بطور کامل در درز جوش نفوذ نماید پدید می آید. این نقص جوشکاری یکی از مخرب ترین عیوب جوش می باشد که سبب می شود تا تنشهای موضعی ایجاد گشته و باعث ایجاد ترک گردد.

علل ایجاد نفوذ ناقص جوش

پایین بودن جریان

کوچک بودن شکافت ریشه

بزرگ بودن پیشانی شکاف

عدم مهارت جوشکاری

روش جوشکاری نامناسب

استفاده از الکترود نامناسب

راه های پیشگیری از ایجاد نفوذ ناقص جوش

انتخاب الکترود مناسب با توجه به نوع جوشکاری و فلز

نوع جوشکاری مناسب با توجه به نحوه اتصال فلز

جمع بندی

به طور کلی روند عملیات جوشکاری پیچیده و دشوار می باشد. اگر به یک مورد خیلی کوچک دقت نکنید، جوش ناقصی خواهید داشت. بنابراین سعی کنید قبل از شروع عملیات جوشکاری با نحوه تنظیم دستگاه جوش، تنظیم آمپر، نوع جریان برق، نوع الکترود و ضخامت فلز آگاه و آشنا باشید. بدون شک با شرکت در کلاس های جوشکاری می توانید به راحتی تجربه مورد نیاز را کسب کنید.

دمتون گرم، عجب مطلبی بود

درود بر شما خواهش میکنم

مرحبا به شایستگی شما و به این اطلاعات مفیدتان

درود بر شما

سپاس از ثبت نظر امید اینکه پاینده باشید

درود – عااااالی بود

ممنون بابت به اشتراک گذاری اطلاعات مفیدتون

کلی به کارم اومد

وجودتون سلامت

سلام و سپاس از شما نظر لطفتونه

با سلام. دستتون درد نکنه.بسیار مفید و کاربردی توضیح داده شد

سلام و وقت شما بخیر!

خیلی خوشحالم که توضیحات مفید بوده براتون.