جوشکاری قوس الکتریکی یا جوشکاری Arc از یک منبع که به اینورتر جوشکاری معروف است به وجود می آید هنگامی که اینورتر جوشکاری را روشن میکنید و تنظیمات لازم را انجام میدهید با نزدیکی الکترود یا تورچ جوشکاری به فلز پایه قوس الکتریکی ایجاد می گردد با ایجاد این قوس گرما ایجاد شده و در نتیجه منجر به ذوب فلز پایه میگردد.

لازم است بدانید ایجاد جوشکاری قوس الکتریکی یا توسط جریان AC بوده یا جریان DC و حرارتی بالغ بر 6500 درجه فارنهایت یا 3600 درجه سانتیگراد خواهد کرد و این بستر مناسبی در علوم متالوژی برای پیوند بین مولکولها خواهد بود.

ما در این مقاله تصمیم داریم شما را با 6 نوع جوشکاری قوس الکتریکی آشنا کنیم و کاربرد هریک را برای شما بازگو نماییم با ما همراه باشید.

انواع جوشکاری قوس الکتریکی

1- جوشکاری FCAW یا جوشکاری تو پودری

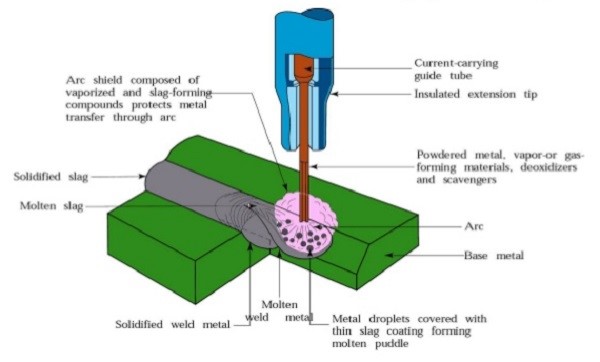

در فرایند جوشکاری قوس الکتریکی با سیم توپودری مصرفی (Flux-Cored Arc Welding – FCAW) یا به اختصار جوشکاری توپودری، قوس بين فلز پایه و ماده مصرفی که سیم جوشی حاوی پودری است، ایجاد شده و حرارت حاصل از آن موجب ذوب و ایجاد اتصال می شود. در این فرایند حوضچه مذاب توسط دود حاصل از سوختن پودر جوش و یا توسط گاز با منبع خارجی محافظت می شود. در حال اول فرایند را خود محافظ (Self-Shielded) و در حالت دوم آن را گاز محافظ (Gas Shielded) می نامند.

حداقل سطح اتوماسیون این روش، مانند فرایند جوشکاری با سیم مصرفی یا میگ / مگ MIG / MAG یا GMAW ، نیمه خودکار بوده اما امکان خودکار و رباتیک نمودن آن نیز به خوبی وجود دارد.

مزيت های فرایند جوشکاری توپودری (FCAW)

- عدم نیاز به توقف فرایند جوشکاری جهت جایگزین نمودن الکترود در مقایسه با فرایند جوشکاری الکترود دستی (SMAW)

- نرخ رسوب و سرعت جوشکاری بیشتر نسبت به فرايند جوشکاری الکترود دستی (SMAW)

- حساسیت کمتر حالت خود محافظ اين روش در مقایسه با فرایند جوشکاری با سیم مصرفی (GMAW) نسبت به وزش باد

محدوديت هاي فرایند جوشکاری توپودری (FCAW)

- تجهيزات پيچيده و گران در مقایسه با فرایند الکترود دستی

- نیاز به تهویه مناسب در حالت گاز محافظ این فرایند

- نیاز به برداشتن سرباره پیش از جوشکاری مجدد و یا در انتهای کار

2-جوشکاری GMAW یا جوشکاری تحت گاز محافظ

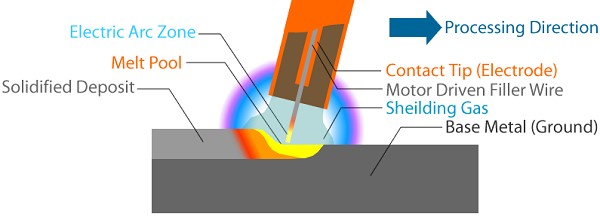

در فرايند جوشکاری قوس الکتریکی با سیم توپر مصرفی تحت محافظت گاز (Gas Metal Arc Welding – GMAW) یا به اختصار با نام های جوشکاری با سیم مصرفی تحت محافظت گاز، جوشکاری فلزی با گاز محافظ خنثی / فعال (Metal Inert Gas – MIG / Metal Active Gas – MAG) و جوشکاری میگ / مگ نیز شناخته می شود، گرمای لازم جهت ذوب فلز پایه و ایجاد اتصال، از قوس الكتريكي ایجاد شده میان فلز پایه و سیم جوش تامین شده و حفاظت حوضچه مذاب توسط گاز خارجي صورت مي گيرد. اين روش به اشکال مختلف دستی، نیمه خودکار و خودکار انجام مي شود.

مزیت های فرایند جوشکاری با سیم مصرفی تحت محافظت گاز (GMAW یا MIG / MAG)

- مناسب جهت جوشکاری اغلب آلیاژهای فلزی مرسوم

- این فرایند دارای یکی از بیشترین نرخ های رسوب بین فرایندهای جوشکاری ذوبی است.

- نیاز به تميزكاري پس از جوشکاری کمتر

محدودیت های فرایند جوشکاری با سیم مصرفی تحت محافظت گاز (GMAW یا MIG / MAG)

- تجهیزات پیچیده و گران در مقایسه با فرایند الکترود دستی

- عدم امکان کاربری در هواي آزاد به دليل کاهش محافظت گاز محافظ (حساسیت به جریان هوا)

- حساس به عیوب ذوب ناقص (LOF) و نفوذ ناقص (LOP)

3- جوشکاری GTAW یا جوشکاری با الکترود تنگستن TIG

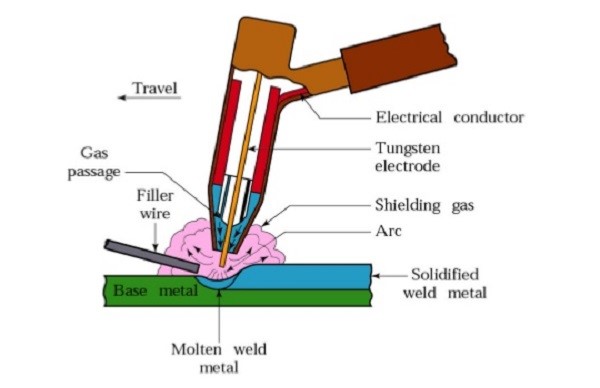

در فرایند جوشکاری قوس الکتریکی بر روی الکترود غیرمصرفی تنگستن با محافظت گاز (Gas Metal Arc Welding – GTAW) که با نام های جوشکاری با الکترود تنگستن، جوشکاری تنگستنی با گاز محافظ خنثی (Tungsten Inert Gas – TIG)، جوشکاری تنگستن – گاز، جوشکاری تیگ و در ایران جوشکاری آرگون نیز شناخته می شود، قوس الکتریکی بین الکترود غیرمصرفی و فلز پایه ایجاد شده و دمای حاصل از آن موجب ذوب و اتصال قطعات خواهد شد.

الکترود مورد استفاده در این فرایند اغلب از جنس آلیاژ تنگستن بوده و حوضچه مذاب توسط گازی خنثی مانند آرگون و یا هلیم محافظت می شود. در این فرایند امکان استفاده از ماده مصرفی (Consumable) با جنسی مشابه فلز پایه امکان پذیر بوده که به افزایش نرخ رسوب و کنترل ترکیب شیمیایی فلز جوش منجر می گردد.

متاسفانه این فرایند دارای سرعت جوشکاری پایینی است. لذا از آن جایی که هزینه جوشکاری تابع زمان آن بوده و زمان جوشکاری نیز با سرعت آن نسبت عکس دارد، پس می توان نتیجه گرفت که این فرایند یکی از گران ترین فرایند های جوشکاری می باشد که داده های عملیاتی نیز این امر را تایید می کنند.

این فرایند برای جوشکاری فولادهای زنگ نزن و نیز آلیاژهای آلومینیم و مس با ضخامت هایی در بازه 1.6 تا 3.2 میلی متر مناسب بوده و گاه به منظور ایجاد پاس ریشه در ورق ها یا لوله هایی با ضخامت زیاد به کار برده می شود.

مزيت های فرایند جوشکاری با الکترود تنگستن TIG یا GTAW

- ظاهر ممتاز فلز جوش

- عدم نیاز به تميزكاری پس از جوشکاری

- امکان عالی جهت كنترل جوش

- مناسب برای پاس ريشه

- کیفیت قابل ملاحظه

- امکان جوشکاری با استفاده یا بدون استفاده از ماده مصرفی

محدودیت های فرایند جوشکاری با الکترود تنگستن (TIG یا GTAW)

- تجهیزات پیچیده و گران در مقایسه با فرایند الکترود دستی

- نرخ رسوب و سرعت جوشکاری کمتر

- هزینه بالاتر نسبت به اغلب فرایندهای جوشکاری

- حساسيت فراوان نسبت به آلودگی فلز پایه و مصرفی

4-جوشکاری PAW یا جوشکاری قوس پلاسما

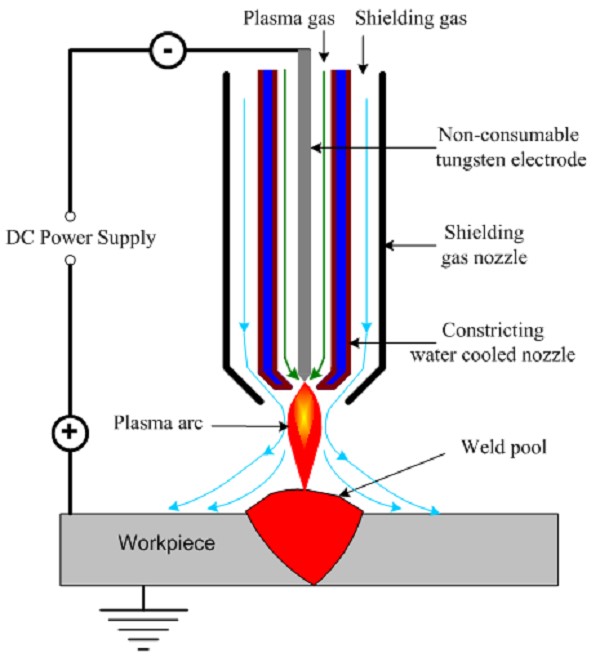

رایند جوشکاری قوس الکتریکی پلاسما (Plasma Arc Welding – PAW) یا به اختصار جوشکاری پلاسما، نوع خاصی از فرایند جوشکاری قوس الکتریکی بر روی الکترود غیرمصرفی تنگستن است. چنانچه در فرایند جوشکاری با الکترود تنگستن (TIG یا GTAW) از گاز یونیزه شده که پلاسما نامیده می شود، استفاده گردد، فرایند جوشکاری GTAW به PAW تبدیل خواهد شد. لذا در صورت وجود یک تنظیم کننده گاز و تورچ پلاسما، امکان استفاده از دستگاه جوشکاری تیگ (TIG یا GTAW) برای جوشکاری پلاسما وجود دارد.

در فرایند GTAW از یک گاز (آرگون یا هلیم) و در فرایند PAW از دو گاز محافظ (آرگون یا هلیم و هیدروژن) استفاده می شود. به دلیل انرژی بالاتر و قوس متمرکزتر و پایدارتر جوش پلاسما، استفاده از این فرایند برای اتصال ورق های نازک تا ضخیم، به خصوص برای جوشکاری آلومینیوم کاربرد فراوانی دارد.

مزیت های فرایند جوشکاری پلاسما (PAW)

- حفاظت بهتر و عمر بیشتر الکترود غیرمصرفی

- قابلیت جوشکاری با شدت جریان پایین

- قوسی متمرکز، پایدار و یکنواخت با دامنه وسیع تغییرات طول

- افزایش چگالی انرژی قوس در مقایسه با فرایند تیگ (TIG یاGTAW)

- افزایش سرعت جوشکاری در مقایسه با فرایند تیگ (TIG یاGTAW)

- افزایش کارآیی جوشکاری در مقایسه با فرایند تیگ (TIG یاGTAW)

- بهبود کیفیت فلز جوش و منطقه متاثر از حرارت

5-جوشکاری SMAW یا جوشکاری قوس فلزی محافظ

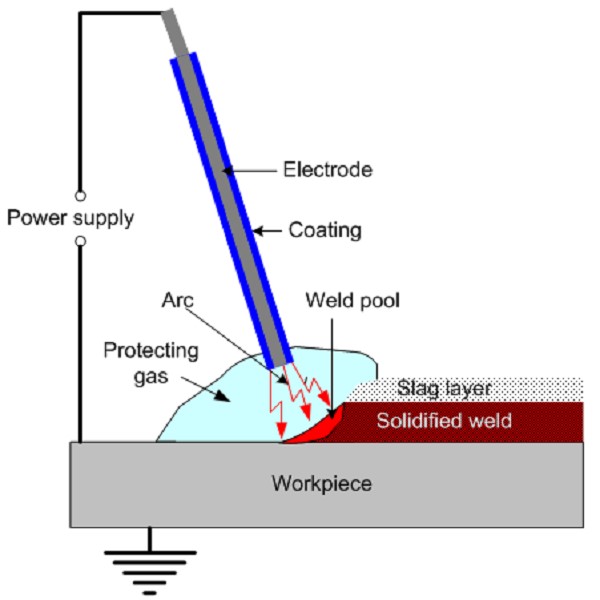

جوشکاری قوس الکتریکی با الکترود پوشش دار (Shielded Metal Arc Welding – SMAW) یا به اختصار جوشکاری الکترود دستی (Manual Metal Arc – MMA)، یکی از قدیمی ترین و پرکاربردترین فرایندهای جوشکاری بوده، اغلب به صورت دستی انجام می شود و به شکل گسترده در صنایع مختلف و اغلب به منظور جوشکاری فولادهایی با ضخامت بیش از 3 میلی متر مورد استفاده قرار می گیرد.

در این فرایند حرارت حاصل از قوس الکتریکی ایجاد شده مابین الکترود مصرفی و قطعه کار، باعث ذوب و ایجاد اتصال می شود. جریان مورد نیاز جهت این نوع فرایند جوشکاری می تواند مستقیم (DC) یا متناوب (AC) باشد. الکترود مصرفی شامل هسته ای فلزی است که با موادی دارای خواص مختلف پوشانده شده است. سوختن بخشی از پوشش الکترود موجب ایجاد دود شده که از یک طرف وظیفه محافظت از حوضچه مذاب را برعهده داشته و از سوی دیگر با جذب تشعشعات مضر قوس، جوشکار را محافظت می نماید. بخش دیگر پوشش نیز با ورود به حوضچه مذاب و جدب ناخالصی ها، در قالب سرباره به محافظت از فلز جوش تا هنگام سرد شدن ادامه می دهد.

پوشش الکترود

روکش الکترود با توجه به نوع آن یک یا چند نقش ذیل را ایفا می کند:

- فراهم آوردن گاز لازم جهت حفاظت از قوس و حوضچه مذاب

- فراهم آوردن ترکیباتی جهت جذب و خارج ساخت ناخالصی ها و نیز اکسیژن از فلز جوش

- فراهم آوردن سرباره مناسب جهت محافظت از فلز جوش و کمک به شکل گیری مناسب آن

- فراهم آوردن عناصر آلیاژی مورد نیاز جهت بهبود خواص مکانیکی فلز جوش

- کمک به پایداری قوس الکتریکی

مزیت های فرآیند جوشکاری الکترود دستی (SMAW)

- تجهیزات ساده، ارزان و قابل حمل

- مناسب برای جوشکاری قسمت هایی از سازه جوشی که محدودیت دسترسی دارند

- بازه وسیع فولادهای ساده و آلیاژی که امکان جوشکاری با این فرایند را دارند.

محدودیت های فرآیند جوشکاری الکترود دستی (SMAW)

- نرخ رسوب کمتر نسبت به برخی از فرآیندها مانند GMAW

- نیاز به برداشتن سرباره پیش از جوشکاری مجدد و یا در انتهای کار

- نامناسب جهت جوشکاری فلزات غیرآهنی

- حساسیت به باد

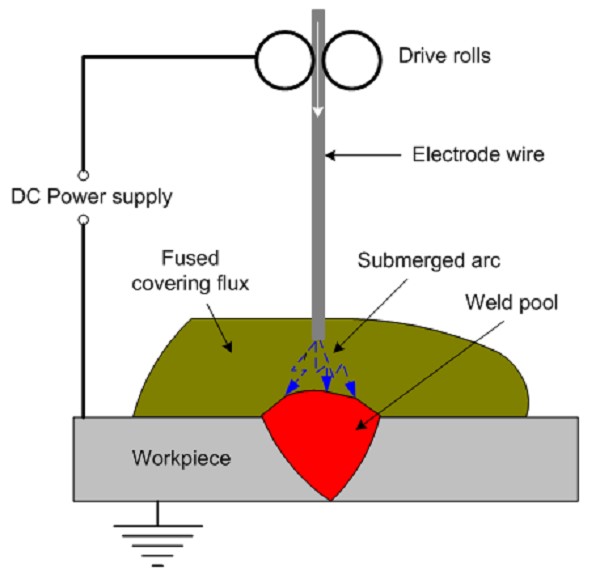

6-جوشکاری SAW جوشکاری قوس زیر پودری

در فرایند جوشکاری قوس الکتریکی بر روی سیم مصرفی در زیر پودر (Submerged Arc Welding – SAW) یا به اختصار جوشکاری زیرپودری، حرارت حاصل از قوس ایجاد شده میان فلز پایه و ماده مصرفی که سیم جوشی توپر است، موجب ذوب فلزات پایه و اتصال آنها می شود. محافظت در این فرایند برعهده پودر جوشی است که به وسیله مجرایی از داخل مخزن نگهدارنده به سطح قطعه كار هدايت می شود. برقراری قوس الکتریکی زیر پودر جوش از قوس، دود حاصل از سوختن پودر از حوضچه مذاب، ورود ترکیبات پودر به حوضچه و جذب ناخالص ها و اکسیژن از ترکیب شیمیایی و در نهایت سرباره تشکیل شده از فلز جوش محافظت می نماید.

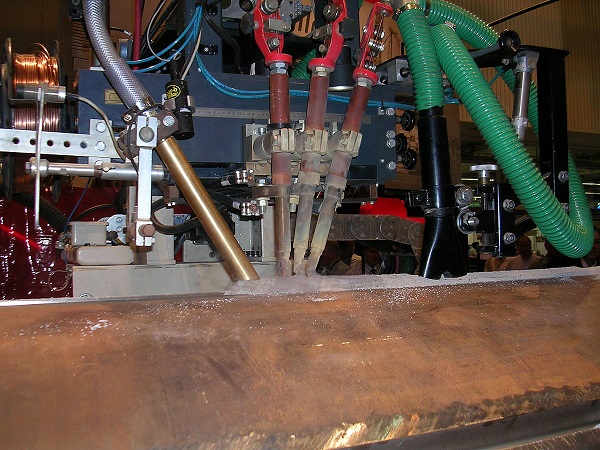

سطح اتوماسیون فرایند جوشكاري زير پودري می تواند نيمه خودکار، مکانیزه و خودکار باشد، هرچند که انواع دستی آن نیز جهت امور آموزشی توسعه داده شده است.

مزیت های فرایند جوشکاری زیرپودری (SAW)

- بیشترین نرخ رسوب در میان فرایندهای جوشکاری ذوبی

- استفاده از متصدی دستگاه جوشکاری به جای جوشکار و در نتیجه استقلال نسبی کیفیت جوش از مهارت و اشتباهات نیروی انسانی

محدودیت های فرایند جوشکاری زیرپودری (SAW)

- تجهیزات پیچیده و گران

- عدم رویت جوش به هنگام جوشکاری

- وجود محدودیت در حالت جوشکاری (تخت و افقی)

- وجود محدودیت در مکان جوشکاری (داخل کارگاه)

ممنون مقاله خوبی برای قوس الکتریکی بود

حرف نداشت محتوا الکترود 7018 هم درمورد توضیح بدید ممنون میشم

درود لینک مطلب در مورد الکترود 7018 خدمت شما

https://ariavash.ir/fa/%D8%A7%D9%84%DA%A9%D8%AA%D8%B1%D9%88%D8%AF-7018/

خیلی مطلب عالی بود ممنون میشم در مورد جوشکاری فلش هم مطلب بزارید خیلی بهم کمک میکنه

درود بر شما

اتقافا براش محتوا داریم میتونید به لینک زیر مراجعه کنید

https://ariavash.ir/fa/flash-welding/